Quy trình tối ưu hóa với công nghệ đo lường tự động và tiếp xúc từ ZEISS

Volkswagen đặt mục tiêu đến năm 2030, 70% số ô tô sản xuất sẽ là xe điện hoàn toàn. Dù có sự thay đổi lớn trong danh mục sản phẩm, cam kết về chất lượng của Volkswagen vẫn không thay đổi. “Các linh kiện của chúng tôi phải đáp ứng những tiêu chuẩn chất lượng cao, dù là động cơ đốt trong hay động cơ điện”, ông Holger Giersberg, Phó trưởng phòng đảm bảo chất lượng tại bộ phận đúc và gia công của nhà máy Volkswagen Kassel, cho biết.

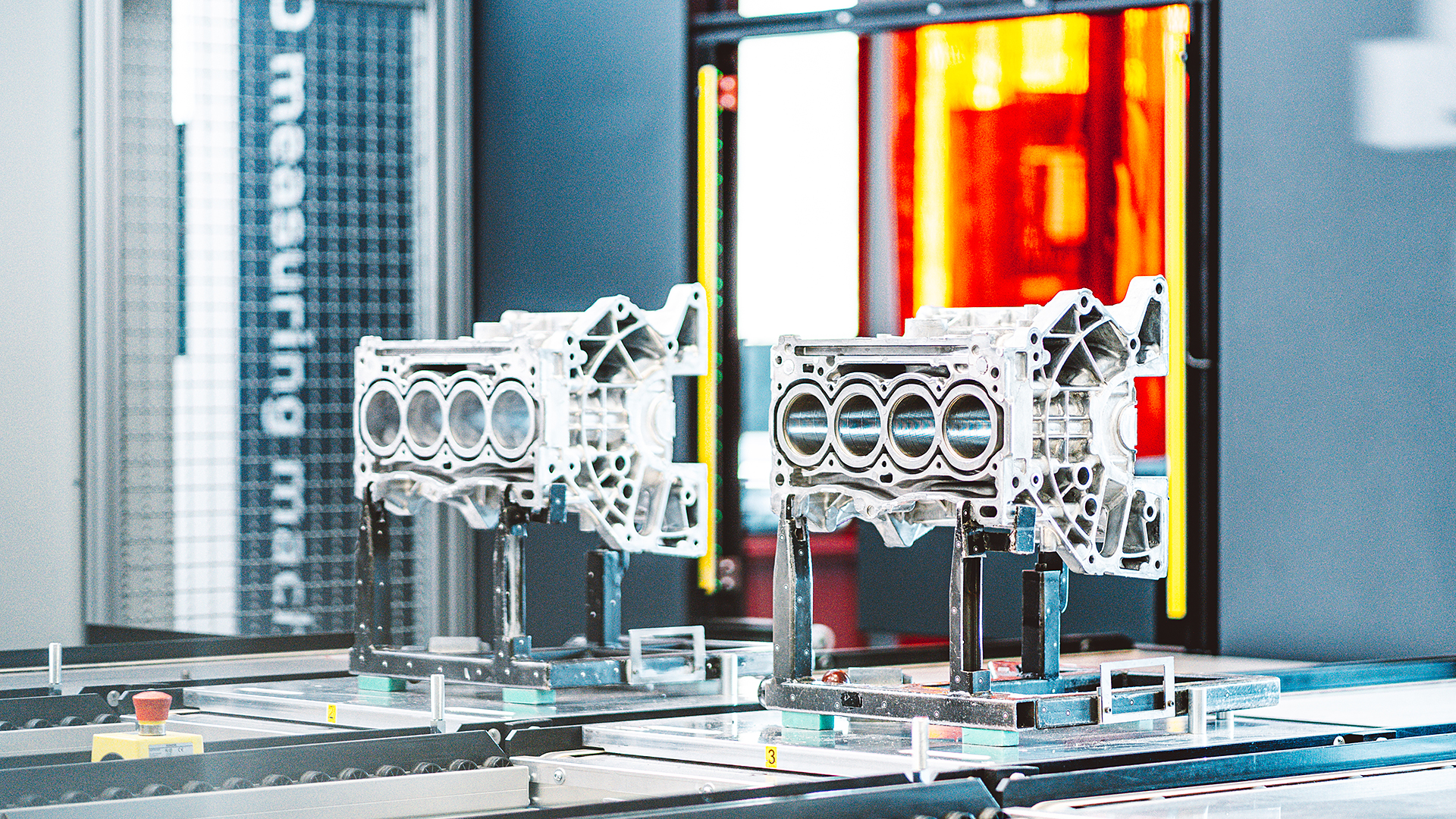

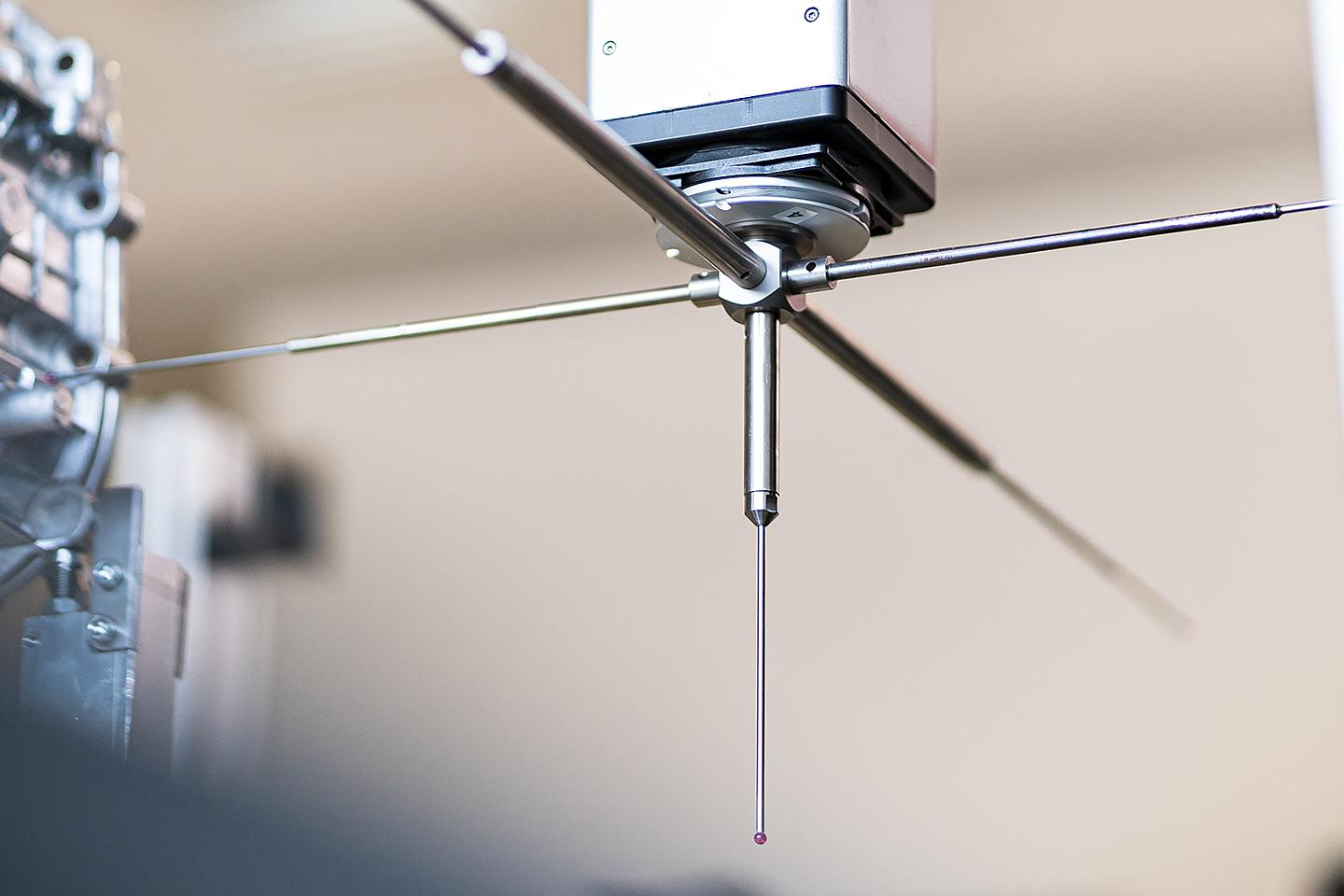

Xưởng đúc tại Kassel sản xuất nhiều chi tiết như vỏ xi-lanh, hộp số và động cơ điện. Bộ phận kiểm soát chất lượng vận hành 3 ca, mỗi ngày kiểm tra gần 200 linh kiện. Ngoài ra còn thực hiện các phép đo đặc biệt, chẳng hạn khi bắt đầu sản xuất sản phẩm mới. Trong nhiều năm, Volkswagen Kassel đã tin dùng máy đo tọa độ ZEISS PRISMO (CMM). Để rút ngắn thời gian xử lý và đồng thời thu được nhiều thông tin hơn trong quá trình sản xuất, Volkswagen đã lắp đặt thêm ZEISS ScanBox – hệ thống đo quang học 3D tự động, kết hợp cùng hệ thống nạp liệu tự động thuộc ZEISS Integration Series với 14 trạm gá. Ông Giersberg ấn tượng với kết quả: “Sự kết nối linh hoạt giữa công nghệ đo quang học và tiếp xúc đã giúp tăng năng suất lên 30%”, .

Kiểm soát chất lượng toàn diện tại xưởng đúc Kassel của Volkswagen

Trải nghiệm ZEISS PRISMO và ZEISS ScanBox tại xưởng đúc hợp kim nhẹ lớn nhất châu Âu

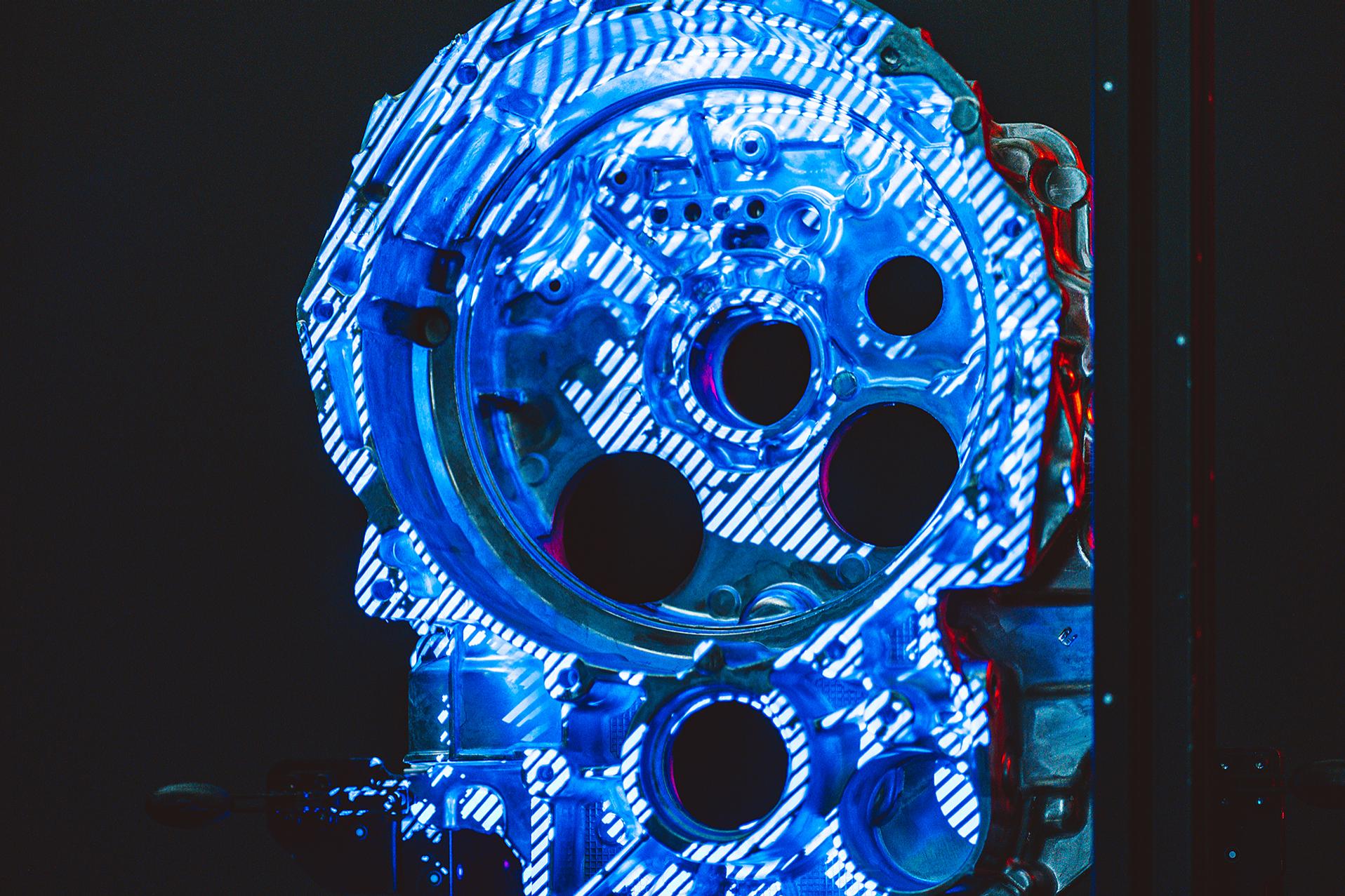

Hệ thống tự động kết hợp đo quang học và tiếp xúc

Trong một khu vực của xưởng đúc, các chi tiết đúc sẽ được chuẩn bị để kiểm tra. Trước hết, chúng trải qua bước kiểm tra trực quan, tiếp theo là quét X-quang. Cuối cùng, nhân viên bộ phận đảm bảo chất lượng sẽ đo kiểm bằng hệ thống gồm nhiều máy đo tọa độ ZEISS PRISMO và một máy đo quang học 3D ZEISS ScanBox.

Ít nhất một chi tiết từ mỗi máy đúc áp lực trong mỗi ca sẽ được kiểm tra, tương đương 64 lần kiểm tra hoặc nhiều hơn trong một ca 8 tiếng. Trước khi có giải pháp toàn diện từ ZEISS, nhân viên sử dụng 3 máy ZEISS PRISMO CMM cùng hệ thống nạp liệu thủ công khiến quy trình chậm hơn, vì nhân viên phải chờ đến lượt để đo chi tiết của mình.

Volkswagen Kassel từ lâu đã tin tưởng vào ZEISS PRISMO CMM và gần đây đã nâng cao hiệu quả sản xuất nhờ bổ sung ZEISS ScanBox – hệ thống đo quang học 3D tự động với khả năng nạp liệu tiên tiến.

Nhanh hơn và dễ dàng đạt kết quả toàn diện hơn

Thiết lập hệ thống này giúp tối ưu hóa việc sử dụng các máy đo hiện có. Tốc độ và chất lượng của kết quả đo cũng được cải thiện. Hơn nữa, hệ thống giúp nhanh chóng ghi nhận dữ liệu đo quan trọng bằng quang học chỉ trong một lần xử lý và bổ sung dữ liệu còn thiếu bằng phép đo tiếp xúc. Điều này cho phép người dùng nhanh chóng có kết quả đo hoàn chỉnh cho mỗi linh kiện và phát hiện lỗi ngay từ sớm, trước khi gây ra ảnh hưởng xấu đến toàn bộ quy trình sản xuất.

Ngoài ra, nhờ khả năng tích hợp tất cả công nghệ đo lường trong danh mục ZEISS IQS vào một giải pháp duy nhất, kết quả của cả đo quang học và tiếp xúc được tổng hợp trong một báo cáo duy nhất. Phần mềm báo cáo và thống kê ZEISS PiWeb với chức năng hiển thị màu giả (false color) tích hợp cũng được sử dụng. Hệ thống này thậm chí có thể vận hành bởi nhân viên không chuyên về đo lường.